Tại Việt Nam, hạt điều là một sản phẩm nông nghiệp mang lại giá trị kinh tế cao. Tuy nhiên ngành điều hàng năm thải ra một lượng lớn bã thải vỏ điều. Hiện đang được xử lý bằng phương pháp đốt.

TÓM TẮT:

Nhựa phenolic là một loại nhựa nhân tạo thường được tổng hợp từ phenol và formaldehyde. Nghiên cứu tiến hành tổng hợp nhựa phenolic từ nguồn nguyên liệu bã thải vỏ điều, phenol và xúc tác acid sulphuric với những thành phần phối liệu khác nhau ở nhiệt độ 150oC trong thời gian 90 phút. Nhựa tạo thành có dư lượng bã thải vỏ điều chưa phản ứng thấp. Thành phần nhóm chức tạo thành xác định bằng phương pháp FTIR tương tự với mẫu nhựa phenolic thương phẩm. Kết quả nghiên cứu sẽ góp phần giải quyết chất thải cho ngành sản xuất hạt điều, đồng thời nâng cao giá trị kinh tế cho cây điều.

1. ĐẶT VẤN ĐỀ

Nhựa phenolic là loại nhựa đã thương mại hóa và được đưa vào sản xuất công nghiệp ở những năm đầu thế kỷ XX. Chúng có hàm lượng carbon cao, ổn định nhiệt nên thường được ứng dụng làm chất kết dính chịu nhiệt. Khi gia nhiệt trong môi trường khử, nhựa phenolic có thể tạo thành sợi carbon ứng dụng làm vật liệu gia cường cho một số loại sản phẩm kỹ thuật [1]. Nguyên liệu thường được dùng để chế tạo nhựa phenolic là phenol và formaldehyde. Tuy nhiên, nhựa phenolic hoàn toàn có thể được chế tạo từ nguyên liệu gốc gỗ bằng công nghệ nhựa hóa gỗ [2]. Công nghệ nhựa hóa gỗ có thể được xem như là phương pháp hiệu quả để xử lý chất thải gốc gỗ của các ngành sản xuất nông nghiệp. Theo phương pháp này, nguyên liệu gốc gỗ được cho phản ứng phenol hoặc rượu đa chức kết hợp xúc tác acid hoặc bazơ ở nhiệt độ 120 – 180oC để tạo thành vật liệu cao phân tử có mùi hắc và màu đen sẫm [3].

Tại Việt Nam, hạt điều là một sản phẩm nông nghiệp mang lại giá trị kinh tế cao. Tuy nhiên ngành điều hàng năm thải ra một lượng lớn bã thải vỏ điều. Hiện, bã thải vỏ điều đang được xử lý bằng phương pháp đốt. Phương pháp xử lý này tiềm ẩn nguy cơ tác động đến môi trường và ảnh hưởng trực tiếp đến sức khoẻ con người.

Trong nghiên cứu này, nhóm tác giả đã tiến hành chế tạo nhựa phenolic từ bã thải vỏ điều. Kết quả nghiên cứu sẽ góp phần đề ra một phương pháp để xử lý chất thải của ngành điều, mang lại hiệu quả kinh tế cao hơn cho cây điều. Bên cạnh đó, nhựa hoá gỗ thải cũng là một trong những phương pháp hiệu quả xử lý chất thải nông nghiệp, hoàn toàn có thể áp dụng xử lý các chất thải nông nghiệp khác ở Việt Nam.

2. NGUYÊN LIỆU VÀ PHƯƠNG PHÁP PHÂN TÍCH

2.1. Nguyên liệu

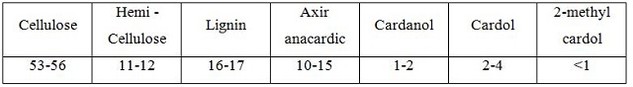

Bột bã thải vỏ điều sử dụng trong nghiên cứu được lấy từ tỉnh Bình Phước – Việt Nam. Bã thải vỏ điều được rửa sạch, nghiền mịn đến kích thước hạt nhỏ hơn 500 µm bằng máy nghiền búa. Thành phần các hợp chất hóa học của bã thải vỏ điều được trình bày ở Bảng 1.

Bảng 1. Thành phần các hợp chất hoá học trong bã thải vỏ điều

(% khối lượng)

|

Ngoài bã thải vỏ điều, nghiên cứu còn sử dụng một số hợp chất khác để tổng hợp nhựa phenolic. Các nguyên liệu khác bao gồm: Phenol (C6H5OH) nồng độ 99% và acid sulfuric (H2SO4) nồng độ 95% của hãng Xilong Chemical.

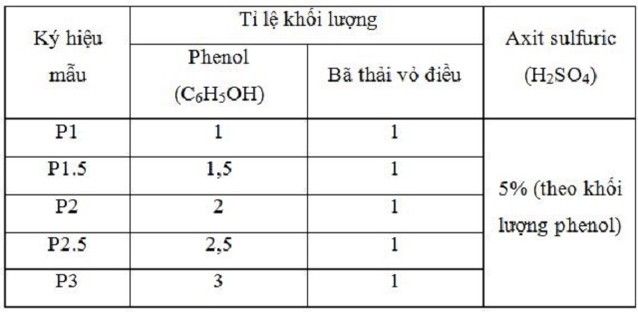

2.2. Quá trình tạo mẫu

Bã thải vỏ điều và phenol được trộn với nhau theo các thành phần phối liệu như ở Bảng 2. Ngoài hai thành phần chính là bã thải vỏ điều và phenol, trong thành phần phối liệu còn sử dụng thêm xúc tác là acid sulphuric. Thành phần acid sulphuric là 5% khối lượng phenol sử dụng. Các hỗn hợp sau trộn được để trong Becher 100ml, đậy kín bằng giấy bạc và đặt trong tủ sấy tại nhiệt độ phản ứng trong thời gian 90 phút.

Bảng 2. Thành phần phối liệu khảo sát

|

2.3. Phương pháp phân tích

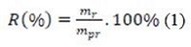

Nhiệt độ phản ứng được phân tích bằng phương pháp phân tích nhiệt quét vi sai (DSC) kết hợp phân tích nhiệt khối lượng (TG). Hỗn hợp sau trộn được phân tích trên thiết bị STA 409PC/PG của hãng Netzsch. Nhiệt độ phân tích từ 30 đến 300oC, tốc độ nâng nhiệt 10oC/phút trong môi trường không khí.

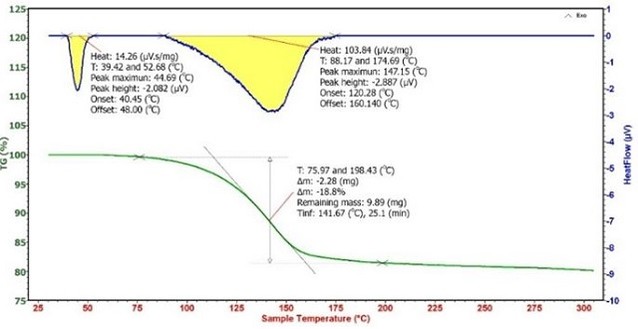

Các nhóm chức tạo thành trong cấu trúc nhựa được xác định bằng phương pháp phổ hồng ngoại biến đổi Fourier (FTIR). Thiết bị phân tích là NICOLET 6700 của hãng Thermo Scientific với khoảng quét 500 – 4000cm-1, bước quét 0,96425, sử dụng chất kết dính KBr.

Các hỗn hợp sau phản ứng được xác định khả năng tạo nhựa bằng phương pháp xác định dư lượng bã thải còn lại sau phản ứng [4]. Các bước xác định dư lượng bã thải vỏ điều bao gồm: i) Sử dụng etanol để hòa tan nhựa phenolic. Nhựa tạo thành sẽ bị hoà tan bởi etanol trong khi bã thải vỏ điều chưa phản ứng thì không bị hòa tan; ii) Xác định tỷ lệ bã thải vỏ điều còn lại trong mẫu theo công thức:

|

Trong đó: R – phần trăm bã thải còn lại (%), mr – lượng bã thải còn lại chưa phản ứng (g), mpr – lượng hỗn hợp nhựa phân tích dư lượng bã thải (g)

3. KẾT QUẢ VÀ BÀN LUẬN

3.1. Xác định nhiệt độ phản ứng

Nhiệt độ phản ứng tạo nhựa được xác định bằng phương pháp phân tích nhiệt DSC/TG. Hình 1 là kết quả phân tích DSC/TG của hỗn hợp nguyên liệu bã điều, phenol và xúc tác H2SO4. Hiệu ứng thu nhiệt đầu tiên xảy ra trong khoảng nhiệt độ từ 39,42 – 52,68oC có đỉnh ở 44,69oC là quá trình nóng chảy của phenol tinh thể. Hiệu ứng thu nhiệt thứ hai xảy ra trong khoảng nhiệt độ từ 88,17 – 174,69oC có đỉnh ở 147,15oC kèm theo giảm khối lượng trên đường TG là khoảng nhiệt độ xảy ra hàng loạt các phản ứng hóa lý như ngắt mạch, tạo mạch, thay đổi vị trí các nhóm chức, … để hình thành nên nhựa phenolic [5]. Từ kết quả phân tích nhiệt cho thấy, 150oC là nhiệt độ phù hợp cho phản ứng tạo nhựa phenolic từ bã điều.

Hình 1: Kết quả phân tích DSC/TG

|

3.2. Sự tạo thành nhựa phenolic

Hình 2: Kết quả phổ các mẫu nhựa phenolic

|

Các hỗn hợp phối liệu có thành phần như Bảng 2 sẽ được cho phản ứng tạo nhựa ở 150oC, lưu trong thời gian 90 phút. Các mẫu sau phản ứng được phân tích phổ FTIR để xác định các nhóm chức tạo thành (mẫu P1 – P3). Ngoài nhựa phenolic từ bã thải vỏ điều, nhựa phenolic thương phẩm cũng được phân tích phổ FTIR (mẫu TP) để làm mẫu đối chứng.

Hình 2 là kết quả phân tích FTIR của các mẫu nhựa. Kết quả cho thấy có sự tương đồng giữa mẫu thương phẩm (TP), và các mẫu nhựa phenolic được tổng hợp từ bã thải vỏ điều (P1 – P3). Ở các mẫu đều xuất hiện các đỉnh tương ứng với dao động nhóm -OH trong phenolic và methylol (3351cm-1), dao động của nhóm CHn trong aliphatic (2929cm-1), dao động của C=O trong carbonxylic acid (1700cm-1), dao động của C=C trong vòng benzen (1598, 1513cm-1), dao động của C-C (1450cm-1), dao động nhóm –OH trong mặt phẳng (1370cm-1), dao động dọc không đối xứng nhóm C-C (1235cm-1), dao động dọc C-H trong nhóm –CH2OH (1058cm-1), dao động đặc trưng nhóm C-H ở vị trí ngoài vòng benzen (826cm-1) [6-7].

Kết quả chứng tỏ đã có sự hình thành nhựa phenolic khi cho bã điều, phenol và xúc tác acid phản ứng với nhau ở nhiệt độ 150oC trong thời gian 90 phút. Tuy nhiên, các phổ FTIR không thể hiện được khả năng tạo nhựa ở các thành phần phối liệu khác nhau. Để đánh giá yếu tố này, các mẫu nhựa từ bã thải vỏ điều đã được phân tích thành phần dư lượng bã thải sau phản ứng. Mẫu có thành phần dư lượng càng lớn, khả năng tạo nhựa càng kém.

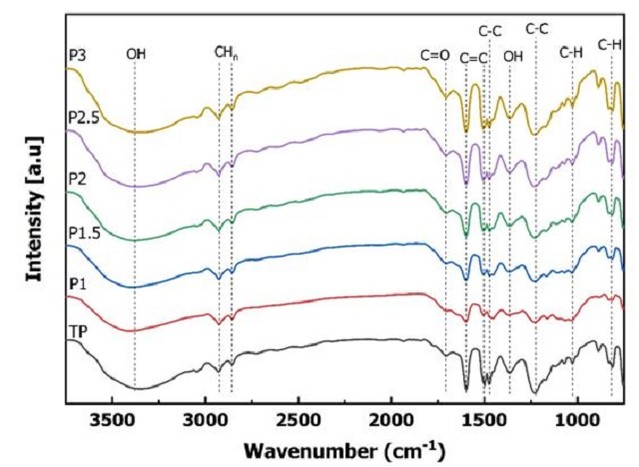

3.3. Dư lượng bã thải vỏ điều sau phản ứng

Hình 3 là kết quả xác định dư lượng bã thải vỏ điều sau phản ứng tạo nhựa của các mẫu M1 – M3. Kết quả cho thấy, mẫu M1 có dư lượng bã thải vỏ điều cao nhất (46,78%). Dư lượng bã thải vỏ điều giảm mạnh đến thành phần phối liệu tương ứng với mẫu P2 (18,47%). Đến các mẫu P2.5 và P3, lượng bã thải vỏ điều còn lại sau phản ứng giảm không đáng kể so với mẫu P2 (18,12% và 17,94% so với 18,47%). Kết quả chứng tỏ dư lượng bã thải vỏ điều giảm khi tăng hàm lượng phenol trong phối liệu. Tuy nhiên, nếu tỉ lệ sử dụng phenol trong phối liệu quá cao (mẫu P2.5 và P3) tỉ lệ dư lượng không giảm nhiều. Vì vậy, tỉ lệ phối liệu phenol/ bã điều bằng 2/1 và 5% xúc tác acid sulphuric (mẫu P2) là thành phần phối liệu phù hợp để tạo nhựa phenolic.

Hình 3: Dư lượng bã thải vỏ điều

|

4. KẾT LUẬN

Trong nghiên cứu này, nhóm tác giả đã tổng hợp được nhựa phenolic từ nguồn nguyên liệu bã thải vỏ điều, phenol và acid sulphuric. Kết quả phân tích nhiệt DSC/TG đã chỉ ra 150oC là nhiệt độ phù hợp cho phản ứng tạo nhựa phenolic từ bã thải vỏ điều.

Ở điều kiện nhiệt độ phản ứng 150oC lưu trong 90 phút ở môi trường không khí, mẫu P2 tương ứng với thành phần tỉ lệ theo khối lượng phenol/bã điều bằng 2/1 và 5% xúc tác acid sulphuric theo khối lượng phenol là thành phần phù hợp tạo nhựa. Nhựa tạo thành có dư lượng bã thải vỏ điều còn lại chưa phản ứng đạt 18,47%, có thành phần cấu trúc tương tự với cấu trúc của nhựa thương phẩm.

LỜI CÁM ƠN:

Nghiên cứu này được tài trợ bởi Đại học Quốc gia Thành phố Hồ Chí Minh trong khuôn khổ đề tài mã số C2019-20-27. Chúng tôi cũng xin cám ơn Trường Đại học Bách khoa, Đại học Quốc gia Thành phố Hồ Chí Minh đã hỗ trợ thời gian, phương tiện và cơ sở vật chất cho nghiên cứu này.

TÀI LIỆU THAM KHẢO:

- Huang Y, Ma E, Zhao G. (2015). Thermal and structure analysis on reaction mechanisms during the preparation of activated carbon fibers by KOH activation from liquefied wood-based fibers. Industrial Crops and Products, 69, 447-455.

- Kobayashi M, Asano T, Kajiyama M et al. (2004). Analysis on residue formation during wood liquefaction with polyhydric alcohol. Journal of Wood Science, 50, 407-414.

- Lin L, Yoshioka M, Yao Y et al. (1994). Liquefaction of wood in the presence of phenol using phosphoric acid as a catalyst and the flow properties of the liquefied wood. Journal of Applied Polymer Science, 52, 1629-1636.

- Yamada T, Ono H. (2001). Characterization of the products resulting from ethylene glycol liquefaction of cellulose. Journal of Wood Science, 47, 458-464.

- L. Pilato. (2010). Phenolic Resins: A Century of Progress. Berlin, Heidelberg: Springer.

- Lausevic Z, Marinkovic S. (1986). Mechanical properties and chemistry of carbonization of Phenol formaldehyde resin. Carbon, 24, 575-580.

- Morterra C, Low M.J.D. (2003). studies of carbons-VII. The pyrolysis of a phenol-formaldehyde resin. Carbon, 23, 525-530.

Ts. Kiều Đỗ Trung Kiên – Đào Xuân Trung – Ths. Nguyễn Vũ Uyên Nhi – Huỳnh Ngọc Minh – Pgs. Ts. Đỗ Quang Minh (Trường Đại Học Bách Khoa – Đại Học Quốc Gia Thành Phố Hồ Chí Minh)

Theo tapchicongthuong.vn