Nghiên cứu chế tạo hydroxy apatite từ vỏ sò và ứng dụng vào lĩnh vực xử lý môi trường

|

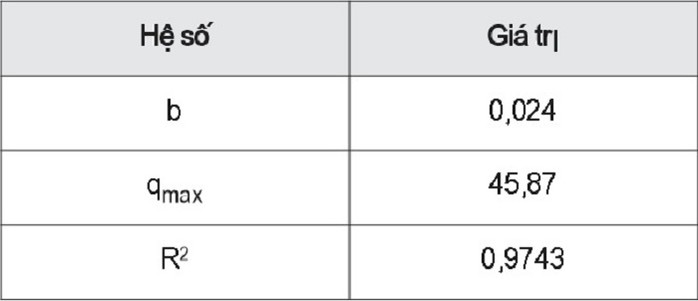

TÓM TẮT: Nghiên cứu một số điều kiện tổng hợp Hydroxy Apatite (HA) theo phương pháp kết tủa từ nguyên liệu rẻ tiền và có nguồn cung cấp dồi dào là vỏ sò tự nhiên và axit photphoric. Kết quả đã tổng hợp được bột HA đơn pha, có kích thước hạt tinh thể tương đối đồng đều với đường kính hạt thay đổi trong khoảng 91,3-145 nm, dài khoảng 91,3-187 nm. Bột HA tinh khiết được tiến hành nghiên cứu hấp phụ với ion Cu2+. Từ kết quả thí nghiệm cho thấy thời gian hấp phụ tốt nhất đối với ion Cu2+ là 4 giờ. Cơ chế hấp phụ tuân theo phương trình đẳng nhiệt Langmuir với dung lượng hấp phụ cực đại là 45,87 mg.g-1. Hàm lượng hấp phụ tốt nhất của bột HA là 200 mg trong 100 ml dung dịch ion Cu2+ nồng độ 196,693 mg.l-1. Giá trị pH hiệu quả nhất trong quá trình hấp phụ ion Cu2+ là 5. Từ khóa: HA, Hydroxy Apatite, vỏ sò, Langmuir. |

1. Mở đầu

Do sự phát triển nhanh chóng của khoa học, kỹ thuật và sự tăng dân số khiến vấn đề ô nhiễm môi trường nước đang trở thành vấn nạn của nhiều quốc gia. Một trong những nguyên nhân chủ yếu đó là các chất thải công nghiệp và các chất thải sinh hoạt chứa các kim loại nặng như Cu, Zn, Pb, Ni,… và những hợp chất hữu cơ độc hại. Tuy nhiên, bên cạnh sự chuyển biến tích cực của kinh tế là những tác động xấu đến môi trường sinh thái do các khu công nghiệp gây ra. Thực tế, hiện nay có rất nhiều nhà máy ở các khu công nghiệp vẫn hằng ngày thải trực tiếp nước thải có chứa các ion kim loại nặng với hàm lượng vượt quá giới hạn cho phép ra môi trường. Hậu quả là môi trường nước kể cả nước mặt và nước ngầm ở nhiều khu vực đang bị ô nhiễm kim loại nặng nghiệm trọng.

Nước ta với vị trí bờ biển dài, việc tận dụng các nguồn nguyên liệu từ việc chế biến thủy hải sản để điều chế thành các vật liệu xử lý môi trường không những giải quyết được vấn đề tận dụng các phế thải chế biến thủy sản, tăng giá trị sản xuất, nuôi trồng thủy sản mà còn chế tạo vật liệu thân thiện môi trường và chi phí thấp.

HA tự nhiên và nhân tạo ở các dạng (bột, xốp, màng mỏng) đều là những vật liệu có khả năng ứng dụng cao để xử lý nước thải, do khả năng hấp phụ tốt các ion kim loại nặng.

2. Thực nghiệm

2.1. Hóa chất và thiết bị thí nghiệm

Các hóa chất dùng để chế tạo HA là những hóa chất tinh khiết sử dụng cho tổng hợp hữu cơ, do Việt Nam và Trung Quốc sản xuất: Axit phosphoric (H3PO4), Amoniac (NH3), Natri hydrocacbonat, Natri sunfat (Na2SO4), Natri clorua (NaCl), Trish-hydroxymethyl aminomethane, Bột vỏ sò,…

Giãn đồ XRD đo trên máy X’PERT PRO tại Khoa Khoa học tự nhiên, Trường Đại học Cần Thơ; SEM đo trên máy của Hãng Jeol Nhật Bản tại Phòng thí nghiệm chuyên sâu, Trường Đại học Cần Thơ.

2.2. Tổng hợp bột HA

Bột HA được tổng hợp từ bột CaO và H3PO4 qua hai giai đoạn chính sau đây:

*Tạo bột CaO từ vỏ sò (không nung, đã nung ở 800oC, 900oC, 1000oC, 1100oC, 1200oC

Kết quả cho thấy tổng hợp HA từ 2 nguồn nguyên liệu đó là bột vỏ sò không nung và bột vỏ sò được nung chuyển hóa CaO ở 1000oC trong 4 giờ là đạt yêu cầu. Qua đó kết luận chất lượng

HA tạo thành từ các nguồn nguyên liệu tổng hợp ban đầu.

*Tổng hợp HA

Thực hiện nghiên cứu với các thí nghiệm:

Khảo sát ảnh hưởng của tỉ lệ mol Ca/P (1,65; 1,67; 1,69) đến chất lượng HA với nhiệt độ nung khảo sát 900oC trong 4 giờ.

Khảo sát ảnh hưởng của nhiệt độ nung (700oC; 800oC; 900oC; 1000oC) đến chất lượng HA với tỉ lệ mol Ca/P thích hợp CM và thời gian nung 4 giờ.

Khảo sát ảnh hưởng của nồng độ chất phản ứng gồm Ca(OH)2 (có nồng độ 0,15; 0,5; 1,5; 2 M), H3PO4 (có nồng độ 0,09; 0,3; 0,9 và 1,2 M), cố định nhiệt độ phản ứng ở 30oC và nhiệt độ nung là 900oC.

Khảo sát ảnh hưởng của nhiệt độ phản ứng (30; 60; 90oC) với nhiệt độ nung là 900oC, Ca(OH)2 là 0,5 M, H3PO4 là 0,3 M.

Khảo sát ảnh hưởng của nhiệt độ nung (100; 500; 700; 900 và 1000oC) với nhiệt độ phản ứng là 90oC, đến chất lượng của bột HA, Ca(OH)2 là 0,5 M, H3PO4 là 0,3 M.

Khảo sát ảnh hưởng của thời gian nung (0,5; 1; 2; 4 giờ) đến chất lượng HA với tỉ lệ mol thích hợp Ca/P = CM và thời gian nung t.

2.3. Nghiên cứu hấp phụ

Các bước thực nghiệm được tiến hành là chuẩn bị dung dịch với tỷ lệ rắn – lỏng là 200 mg bột HA tương ứng với 100 ml dung dịch chứa ion Cu2+. Giá trị pH đầu khi khảo sát được cố định ở 5, quá trình thực nghiệm được tiến hành ở nhiệt độ phòng (37 + 10C). Cho hấp phụ sau khoảng thời gian 30 phút đến 8 giờ, dung dịch được tách ra khỏi chất rắn và đem phân tích nồng độ sau khi hấp phụ.

3. Kết quả và thảo luận

3.1. Khảo sát ảnh hưởng của tỉ lệ mol Ca/P đến sự hình thành HA

Bột vỏ sò trước khi nung và sau khi nung được dùng làm nguyên liệu cho phản ứng với axit photphoric 85% theo tỷ lệ mol khảo sát 1,65; 1,67; 1,69 ở nhiệt độ t = 80oC trong 2h. Sau đó, điều chỉnh nhiệt độ của hệ về nhiệt độ phòng và điều chỉnh pH = 10 ÷ 12 bằng dung dịch ammoniac 25%. Tiếp tục khuấy đều hỗn hợp trong 2 giờ và làm già tủa qua đêm rồi lọc thu lấy kết tủa, sấy khô ở 100oC. Kết tủa sau khi sấy khô được nung ở 900oC trong thời gian 4 giờ, ta thu được HA.

Kết quả phân tích sự ảnh hưởng của tỷ lệ mol Ca/P đến chất lượng HA được so sánh với phổ chuẩn HA, kết quả cho thấy các peak đặc trưng của HA đều xuất hiện trong các mẫu tổng hợp phù hợp với phổ chuẩn. Tuy nhiên, các mẫu được tổng hợp với tỷ lệ Ca/P =1,65 và 1,69 có xuất hiện thêm các peak đặc trưng của b-TCP. Mẫu HA có tỉ lệ Ca/P = 1,67 có các peak chuẩn hơn và không lẫn các peak b-TCP, điều này cho thấy mẫu HA được tổng hợp với tỷ lệ Ca/P = 1,67 có độ tinh khiết cao hơn. Do đó, từ kết quả này chọn tỷ lệ mol Ca/P = 1,67 để khảo sát sự ảnh hưởng của yếu tố nhiệt độ và thời gian nung đến độ tinh khiết của sản phẩm HA.

Các peak ở giản đồ XRD tại nồng độ tác chất gồm nồng độ dung dịch Ca(OH)2 0,5M và H3PO4 0,3 M là mạnh nhất, điều đó chứng tỏ sản phẩm HA thu được có độ tinh khiết cao nhất. Từ những nhận xét trên chọn nồng độ tác chất Ca(OH)2 0,5M và H3PO4 0,3 M để khảo sát sự ảnh hưởng của yếu tố nhiệt độ phản ứng và nhiệt độ nung đến độ tinh khiết của sản phẩm HA.

Từ kết quả phân tích nhiễu xạ tia X ở trên, chọn tỉ lệ Ca/P = 1,67 là tỉ lệ tối ưu để khảo sát sự ảnh hưởng của yếu tố nhiệt độ và thời gian nung đến độ tinh khiết của sản phẩm HA tổng hợp tư hai nguồn nguyên liệu vỏ sò không nung và vỏ sò nung chuyển hóa CaO ở 1000oC trong 4 giờ.

3.2. Khảo sát ảnh hưởng của nhiệt độ nung đến sự hình thành HA

Các mẫu HA được khảo sát ảnh hưởng của nhiệt độ nung đến quá trình tạo thành tinh thể HA được tiến hành với tỷ lệ mol tối ưu Ca/P = 1,67 trong thời gian nung 4 giờ được kết quả:

– So sánh với phổ chuẩn HA kết quả cho thấy từ 700oC các peak đặc trưng của HA đã bắt đầu xuất hiện tương đối trong các mẫu đều phù hợp với phổ chuẩn. Tuy nhiên, các mẫu được nung khảo sát ở các nhiệt độ 700oC, 800oC vẫn có lẫn các peak b-TCP, điều này cho thấy ở khoảng nhiệt độ này, HA chưa được tổng hợp hoàn toàn và có sự hình thành TCP; ở nhiệt độ 1000oC nhiệt độ thấp hơn hoặc cao hơn 900oC thì HA này đã có hình thành b-TCP và HA chưa được tổng hợp hoàn toàn từ nguồn nguyên liệu ban đầu.

Ở nhiệt độ 1000oC vẫn có lẫn peak đặc trưng của a-TCP, điều này chứng tỏ khi HA được tổng hợp xong từ 1000oC thì HA đã dần chuyển hóa thành a-TCP. Mẫu HA có tỉ lệ Ca/P = 1,67 nung ở 900oC trong thời gian 4 giờ có các các peak trùng với HA chuẩn và không có peak trùng với TCP, điều này cho thấy ở 900oC thì cấu trúc HA sẽ ổn định và ở nhiệt độ này HA không bị chuyển hóa sang TCP nên HA sẽ đạt độ tinh khiết cao hơn. Do đó, từ kết quả trên chúng tôi chọn mẫu HA có tỷ lệ Ca/P = 1,67 và nung ở 900oC để khảo sát ảnh hưởng của thời gian nung đến độ tinh khiết của sản phẩm HA.

– Kết quả phân tích nhiễu xạ tia X của các mẫu HA được điều chế từ nguồn nguyên liệu vỏ sò không nung với tỷ lệ Ca/P = 1,67, nung khảo sát ở các khoảng nhiệt độ 700oC; 800oC; 900oC; và 1000oC; trong thời gian 4 giờ. So sánh với phổ chuẩn HA kết quả cho thấy từ 700oC các peak đặc trưng của HA đã bắt đầu xuất hiện tương đối trong các mẫu đều phù hợp với phổ chuẩn. Tuy nhiên, các mẫu được nung khảo sát ở các nhiệt độ 700oC, 800oC vẫn có lẫn các peak TCP khá nhiều, điều này cho thấy ở nhiệt độ này đã có hình thành b-TCP và HA chưa được tổng hợp hoàn toàn từ nguồn nguyên liệu ban đầu.

Ở nhiệt độ 1000oC vẫn có lẫn peak đặc trưng của a-TCP, điều này chứng tỏ khi HA được tổng hợp xong từ 1000oC thì HA đã dần chuyển hóa thành a-TCP. Mẫu HA có tỉ lệ Ca/P = 1,67 nung ở 900oC trong thời gian 4 giờ có các các peak trùng với HA chuẩn nhiều hơn và có số peak trùng với TCP ít hơn các khoảng nhiệt độ khác. Điều này cho thấy ở 900oC thì cấu trúc HA sẽ ổn định và ở nhiệt độ này HA không bị chuyển hóa sang TCP nên HA sẽ đạt độ tinh khiết cao hơn, nhưng do bột sò chưa nung còn lẫn khá nhiều tạp chất cho nên vẫn còn có sự hình thành TCP. Do đó, từ kết quả trên chúng tôi chọn mẫu HA có tỷ lệ Ca/P = 1,67 và nung ở 900oC để khảo sát ảnh hưởng của thời gian nung đến độ tinh khiết của sản phẩm HA. hai nguồn nguyên liệu vỏ sò không nung và vỏ sò nung chuyển hóa CaO ở 1000oC trong 4 giờ.

3.3. Khảo sát ảnh hưởng của thời gian nung đến sự hình thành HA

Các mẫu HA được khảo sát ảnh hưởng của thời gian nung đến quá trình tạo thành tinh thể HA được tiến hành với tỷ lệ mol tối ưu Ca/P = 1,67 trong thời gian nung 4 giờ.

Các mẫu HA được điều chế từ nguồn nguyên liệu vỏ sò nung chuyển hóa CaO ở 1000oC trong 4 giờ với tỷ lệ Ca/P = 1,67, nhiệt độ nung 900oC ở các khoảng thời gian khảo sát 30 phút, 1 giờ, 2 giờ và 4 giờ. So sánh với phổ chuẩn HA ta thấy khi nung HA ở 900oC từ 30 phút đến 1 giờ đã có hình thành các peak chuẩn trùng với mẫu HA, tuy nhiên trong khoảng thời gian này HA tổng hợp vẫn còn lẫn b-TCP với số lượng ít. Điều này chứng tỏ khi nung ở 900oC trong khoảng thời gian từ 30 phút đến 1 giờ, ngoài việc hình thành HA thì b-TCP cũng đã bắt đầu được hình thành.

Khi nung HA ở nhiệt độ 900oC trong 2 giờ, vẫn có xuất hiện các peak trùng với HA mẫu ở vị trí đặc trưng, tuy nhiên số lượng các peak trùng với các peak đặc trưng của b-TCP lại tăng lên, điều này chứng tỏ ở khoảng thời gian này b-TCP đã được hình thành khá nhiều, và chưa chuyển hóa hoàn toàn thành HA. Khi nung HA ở 900oC trong 4 giờ thì mẫu HA tổng hợp có các peak trùng với HA mẫu ở các vị trí đặc trưng và không có lẫn tạp chất TCP, điều này cho thấy khi nung tổng hợp HA ở 900oC trong khoảng thời gian 4 giờ thì HA được chuyển hóa hoàn toàn và lượng b-TCP lẫn trong mẫu HA cũng chuyển hóa hoàn toàn thành HA, thu được HA có độ tinh khiết cao. Do đó, từ kết quả trên, chúng tôi chọn mẫu HA được tổng hợp từ vỏ sò nung chuyển hóa CaO ở 1000oC trong 4 giờ với tỷ lệ Ca/P = 1,67, nung ở 900oC trong 4 giờ là mẫu tối ưu, được dùng để khảo sát khả năng hấp phụ ion Cu2+.

Từ kết quả phân tích ảnh SEM bột HA tổng hợp theo phương pháp kết tủa rồi nung ở 900oC trong 4 giờ cho thấy phần lớn hạt có dạng hình que, một số ít có dạng gần hình cầu, kích thước các phân tử tương đối đồng đều, đường kính hạt thay đổi trong khoảng 91,3 – 145 nm, dài khoảng 91,3 – 187 nm. Kích thước hạt của bột HA tổng hợp được lớn hơn so với bột HA được tổng hợp với nguyên liệu ban đầu là Ca(OH)2 tinh khiết và H3PO4 tinh khiết với đường kính 10 – 40 nm, dài 30 – 82 nm (Vũ Thị Diệu, 2009) và kích thước nhỏ hơn 100 nm (Đào Quốc Hương, 2007). Tuy nhiên, kích thước này vẫn nhỏ hơn so với HA bột được điều chế với nguyên liệu vỏ sò theo phương pháp thủy nhiệt với kích thước thay đổi trong khoảng 0,2 – 1 mm (Vũ Duy Hiển, 2009). Từ ảnh SEM cho thấy mẫu bột HA điều chế được ở dạng khối xốp.

3.4. Khảo sát hấp phụ ion Cu2+

3.4.1 Khảo sát ảnh hưởng thời gian (30, 60, 120, 240, 360 và 480 phút) đến quá trình hấp phụ Cu2+

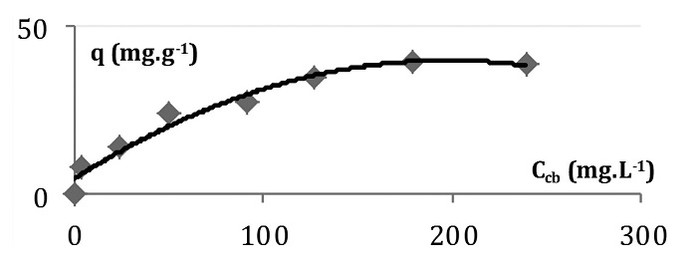

Hình 1: Đường đẳng nhiệt hấp phụ Langmuir đối với Cu2+

|

Dung lượng hấp phụ q tăng rất nhanh theo thời gian từ 30 phút đầu đến 240 phút (4 giờ) và sau đó dung lượng hấp phụ tăng chậm lại từ 240 phút đến 360 phút và đạt trạng thái gần như cân bằng ở thời gian hấp phụ là 480 phút. Sau thời gian hấp phụ 360 phút, dung lượng hấp phụ đạt 38,72 mg.g-1. Khi tăng thời gian tiếp xúc lên thêm 120 phút nhưng dung lượng hấp phụ tăng không nhiều, tại thời gian hấp phụ 480 phút thì dung lượng hấp phụ đạt được là 39,57 mg.g-1.

Khi gần thời điểm cân bằng, nếu tiếp tục tăng thời gian lên thì dung lượng hấp phụ không thay đổi nhiều vì các ion Cu2+ đã bị hấp phụ trên toàn bộ bề mặt vật liệu hấp phụ. Do đó có tăng thời gian tiếp xúc lên nhiều thì hiệu quả hấp phụ không thay đổi nhiều. Xét về tính kinh tế và hiệu quả xử lý thì chọn thời gian hấp phụ là 240 phút khi quá trình hấp phụ gần như đạt đến trạng thái cân bằng, từ đó khảo sát các yếu tố tiếp theo.

3.4.2. Nghiên cứu hấp phụ đẳng nhiệt theo mô hình Langmuir

Dung lượng hấp phụ tăng lên khi tăng nồng độ ban đầu của ion Cu2+ do quá trình trao đổi ion xảy ra càng nhiều và sự khuếch tán các ion Cu2+ lên trên bề mặt của vật liệu HA càng lớn. Nhưng khi tăng nồng độ đầu đến giá trị nào đó thì từ nồng độ đầu của Cu2+ là 258,133 mg.L-1 đường cong có dấu hiệu chuyển sang đường thẳng.

Phương trình Langmuir được chuyển sang dạng tuyến tính:

3.4.3. Khảo sát ảnh hưởng lượng chất hấp phụ HA (100; 200; 300 và 400 mg) đến quá trình hấp phụ Cu2+ ở 240 phút; pH = 5; thể tích dung dịch Cu2+ là 100 mL với nồng độ đầu 196,693 mL

Hàm lượng bột HA tăng lên đến 200 mg thì dung lượng hấp phụ cũng tăng. Nhưng nếu tiếp tục tăng hàm lượng chất hấp phụ HA thì dung lượng hấp phụ lại giảm dần.

Khi giữ cố định nồng độ đầu của ion Cu2+, dung lượng hấp phụ sẽ tăng đến lúc sự tăng hàm lượng ion Cu2+ được giữ trong vật liệu hấp phụ HA thấp hơn rất nhiều sự tăng hàm lượng chất hấp phụ bột HAthì dung lượng hấp phụ sẽ gảm dần, do dung lượng hấp phụ tỉ lệ nghịch khối lượng vật liệu hấp phụ HA. Từ những nhận xét trên chọn hàm lượng chất hấp phụ là 200 mg bột HA để khảo sát các yếu tố tiếp theo.

3.4.4. Khảo sát ảnh hưởng của pH (1, 3 và 5) đến khả năng hấp phụ ion Cu2+ với 200g HA; thời gian hấp phụ 240 phút; 100 mL Cu2+ với nồng độ đầu là 196,693 mg.L-1

Bảng 1. Các thông số của phương trình Langmuir

|

Sự ảnh hưởng của pH đến quá trình hấp phụ ion Cu2+ chỉ khảo sát trong khoảng giá trị pH thay đổi từ 1 đến 5 cho thấy khi tăng giá trị pH từ 1 đến 5 thì dung lượng hấp phụ cũng tăng lên.

Ở vùng pH thấp (trong môi trường axit mạnh) do sự hấp phụ cạnh tranh H+ của môi trường với ion Cu2+ và sự tích điện dương trên bề mặt của vật liệu hấp phụ HA làm giảm khả năng hấp phụ do lực tương tác là lực đẩy tĩnh điện. Tương tự, khi pH tăng thì lượng ion H+ và sự tích điện dương trên bề mặt HA giảm, tạo điều kiện thuận lợi để hấp phụ ion Cu2+ (Mobasherpour, et al., 2011). Vì vậy chọn giá trị pH tối ưu trong quá trình hấp phụ của ion kim loại Cu2+ bằng 5.

TÀI LIỆU THAM KHẢO:

- Chen, SB, YB Ma, L Chen and K Xian, (2010). Adsorption of aqueous Cd2+, Pb2+, Cu2+ ions by nano-hydroxyapatite: Single-and multi-metal competitive adsorption study. Geochemical journal, 44, 233-239.

- D W. Fowler, Milenko Markovic, Michael Tung, (2004). Preparation and Comprehensive Characterization of a Calicum Hydroxyapatite Reference Material. Research of the National Institute of Standards and Technology, 109(6), 553–568.

- Dong, Lijing, Zhiliang Zhu, Yanling Qiu and Jianfu Zhao, (2010). Removal of lead from aqueous solution by hydroxyapatite/magnetite composite adsorbent. Chemical Engineering Journal, 165(3), 827-834.

- Gergely, Gréta, Ferenc Wéber, István Lukács, Attila L Tóth, et al., (2010). Preparation and characterization of hydroxyapatite from eggshell. Ceramics International, 36(2), 803-806.

- Gomez – Morales, J, J Torrent – Burgues and R Rodriguez – Clemente, (2001). Crystal size distribution of hydroxyapatite precipitated in a MSMPR reactor. Crystal Research and Technology, 36(8-10), 1065-1074.

- Ishikawa, K and ED Eanes, (1993). The hydrolysis of anhydrous dicalcium phosphate into hydroxyapatite. Journal of dental research, 72(2), 474-480.

- Islam, Shahidul and Masaru Tanaka, (2004). Impacts of pollution on coastal and marine ecosystems including coastal and marine fisheries and approach for management: A review and synthesis. Marine Pollution Bulletin, 48(7-8), 624-649.

- Koonawoot, Rungsarit, Cherdsak Saelee, Sakdiphon Thiansem and Sittiporn Punyanitya (2012), Synthesis control and characterization of hydroxyapatite ceramic using a solid state reaction. Truy cập tại http://mfuic2012.mfu.ac.th/electronic_proceeding/Documents/00_PDF/O-SC-C/O-SC-C-04.pdf

ThS. NGUYỄN VIỆT BÁCH – HỒ QUỐC PHONG – NGUYỄN THỊ BÍCH THUYỀN – LÊ ĐỨC DUY (Trường Đại học Cần Thơ)

Theo Tạp chí Công Thương