Để kiểm soát vấn đề bụi mỏ, cần phải phát triển một bộ thiết bị loại bỏ bụi phù hợp cho khai thác than hầm lò.

Hiện nay, các mỏ than Quảng Ninh không ngừng mở rộng về quy mô và độ sâu, tổng chiều dài đường lò mỗi năm lên tới trên chục nghìn mét. Điều này đã dẫn đến khả năng tăng bụi khai thác. Bụi than không chỉ gây hại cho người lao động, mà còn gây nguy cơ nổ bụi than trong mỏ.

Điều kiện làm việc trong mỏ hầm lò nặng nhọc, nóng ẩm, khí độc hại nhất là bụi mỏ sẽ làm tăng khả năng mắc bệnh nghề nghiệp, ảnh hưởng đến sức khỏe của công nhân làm việc trong mỏ. Bụi mỏ là nguyên nhân sinh ra các bệnh nghề nghiệp như: Bụi phổi, hen phế quản, ảnh hưởng đến sức khỏe người lao động và chất lượng cuộc sống cộng đồng. Vì vậy nghiên cứu xây dựng Tiêu chuẩn Quốc gia về phương pháp chống bụi bằng phun sương mù tuần hoàn áp suất cao trong khai thác than hầm lò để làm giảm nồng độ bụi các khu vực làm việc trong mỏ hầm lò xuống mức độ cho phép theo quy định của QCVN 01:2011/BCT.

1. Đặt vấn đề

Theo Quy hoạch phát triển ngành Than, sản lượng than khai thác trong những năm tới đạt đến 70 triệu tấn, trong đó than khai thác bằng phương pháp hầm lò sẽ chiếm khoảng 80%. Các mỏ than hầm lò phải xuống sâu và mở rộng quy mô sản xuất, tăng cường việc đào lò và mở ra nhiều lò chợ, ngoài ra phải đẩy mạnh cơ giớ hóa bán phần, hoặc đồng bộ trong đào lò và khai thác. Vấn đề này làm lượng bụi phát sinh trong mỏ ngày càng tăng, nhất là bụi phát sinh trong các lò đào và lò chợ cơ giới hóa. Hiện tại các mỏ than hầm lò đang dần đáp ứng yêu cầu về việc tăng sản lượng, từ đó các cơ sở hạ tầng trong mỏ khả thi để áp dụng các phương pháp chống bụi, nhất là điều kiện để áp dụng giải pháp chống bụi bằng phun sương mù tuần hoàn áp suất cao.

Theo Tiêu chuẩn Việt Nam, bụi hô hấp và bụi toàn phần trong ca làm việc 8 tiếng là 2 mg/m3 và 3 mg/m3, tương ứng. Tại một số vị trí trong mỏ lượng bụi toàn phần gấp 15 – 30 lần và bụi hô hấp gấp 9 – 11 lần so với tiêu chuẩn cho phép[7]. Bụi gây ra khoảng hơn 1.000 ca bệnh phổi trong một năm.

Do đó, để kiểm soát vấn đề bụi mỏ, cần phải phát triển một bộ thiết bị loại bỏ bụi phù hợp cho khai thác than hầm lò. Hệ thống phun mù tuần hoàn áp suất cao được lựa chọn để kiểm soát bụi tại mỏ Quảng Ninh.

2. Phương pháp nghiên cứu

2.1. Phương pháp phân tích và lấy mẫu tại hiện trường

Đề tài chọn các vị trí cơ bản nhiều người làm việc trong khai thác than hầm lò để khảo sát nồng độ bụi như tại lò chợ, gương lò cụt và các đường lò vận tải tại thời điểm làm việc. Phân tích mẫu bụi được so sánh theo QCVN 01:2011/BCT.

Phương pháp lấy mẫu: Trên cơ sở khảo sát thực tế tại các thời điểm khác nhau ở một số mỏ than vùng Quảng Ninh, đề tài nghiên cứu đã xác định và thực hiện đo mẫu bụi nhờ thiết bị đo bụi trọng lượng hiện số EPAM 5000 Haz-dust do hãng Environmental Devises Corporation-Mỹ sản xuất. Thiết bị dựa trên nguyên tắc lọc khí: Hút một lượng nhất định không khí có chứa bụi qua một bộ lọc. Cân bộ lọc trước và sau khi không khí chứa bụi đi qua ta xác định được lượng bụi bị bộ lọc giữ lại rồi chia cho thể tích không khí đã hút qua. Cuối cùng sẽ xác định được nồng độ bụi theo trọng lượng.

2.2. Các phương pháp xử lý số liệu, tính toán và so sánh đánh giá

Xử lý, tính toán số liệu bằng phương pháp thống kê. Sử dụng các tiêu chuẩn cho phép, các phép đo mẫu bụi trước và sau thực hiện biện pháp chống bụi bằng hệ thống phun mù tuần hoàn áp suất cao để đánh giá việc kiểm soát bụi tại các khu vực làm việc của các mỏ than được khảo sát.

3. Kết quả và thảo luận

3.1 Hiện trạng ô nhiễm bụi tại các mỏ than vùng Quảng Ninh

3.1.1. Khái niệm bụi mỏ và phân loại

Bụi mỏ được sinh ra hầu hết ở các khâu công tác mỏ như sau: Khoan nổ mìn, khấu than, vận tải bằng máng cào, máng trượt, xe goòng, băng tải, sập đổ vách đường lò cũ, do công tác chống lò, hạ và phá hỏa đá vách, do đường lò được mở rộng hoặc chống xén, do tốc độ gió lớn làm tung bụi đã lắng đọng trên trần, tường đường lò…

Căn cứ vào nồng độ bụi ta có thể chia làm 2 dạng sau: Bụi hô hấp là bụi có kích thước từ 1 ÷ 5μm dùng để đánh giá mức độ tác hại gây bệnh bụi phổi cho người lao động; Bụi toàn phần là bụi có kích thước từ 0,1 ÷ 100 μm dùng để đánh giá tình hình ô nhiễm bụi trong môi trường lao động.

Nồng độ bụi cho phép trong không khí mỏ

Mức độ nguy hiểm của bụi đối với cơ thể con người phụ thuộc trước hết là khối lượng và sự khuếch tán của nó, sau đó mới phụ thuộc vào các yếu tố khác.

Với khối lượng bụi như nhau, phân bố khác nhau thì bụi có cỡ hạt nhỏ hơn 1 ÷ 5μm là nguy hiểm nhất. Quy chuẩn kỹ thuật quốc gia về an toàn trong khai thác hầm lò, QCVN 01:2011/BCT quy định về nồng độ bụi giới hạn cho phép (bụi toàn phần) tại khu vực làm việc trong hầm lò than, Bảng 1 [1].

| Bảng 1. Nồng độ bụi giới hạn cho phép tại khu vực làm việc trong hầm lò | ||

| Đặc tính bụi | Hàm lượng Đioxit silíc tự do chứa trong bụi, % | Giới hạn nồng độ bụi

chung, mg/m3 |

| Đá, đá kẹp | Từ 10 đến 70 | 2 |

| Than và than kẹp | Từ 5 đến 10 | 4 |

| Than Antraxit | Đến 5 | 6 |

| Bụi than đá | Đến 5 | 10 |

Theo Quy chuẩn kỹ thuật quốc gia QCVN 02:2019/BYT về bụi – giá trị giới hạn tiếp xúc cho phép bụi silic tại nơi làm việc, Bảng 2 [2]:

| Bảng 2. Giá trị giới hạn tiếp xúc tối đa cho phép bụi silic tại nơi làm việc | ||

| TT | Tên chất | Giới hạn tiếp xúc ca làm việc (TWA), mg/m3 |

| 1 | Nồng độ silic tự do trong bụi toàn phần | 0,3 |

| 2 | Nồng độ silic tự do trong bụi hô hấp | 0,1 |

Giá trị giới hạn tiếp xúc cho phép bụi than tại nơi làm việc, Bảng 3.

| Bảng 3. Giá trị giới hạn tiếp xúc tối đa cho phép bụi than tại nơi làm việc | |||

| TT | Thông số | Giới hạn tiếp xúc ca làm việc (TWA), mg/m3 | Hàm lượng silic tự do |

| 1 | Bụi than toàn phần | 3,0 | Nhỏ hơn hoặc bằng 5% |

| 2 | Bụi than hô hấp | 2,0 | |

Riêng đặc thù khai thác mỏ than, tổng lượng bụi sinh ra trong quá trình sản xuất lớn, nên các nhà khoa học lấy tiêu chuẩn nồng độ bụi toàn phần làm cơ sở để đánh giá ô nhiễm và hiệu quả của các giải pháp chống bụi trong hầm lò (Quy chuẩn kỹ thuật quốc gia về an toàn trong khai thác than hầm lò QCVN01:2011/BCT), Bảng 3.

3.1.2. Hiện trạng mức độ ô nhiễm bụi trong mỏ than hầm lò

Đề tài chọn 3 vị trí cơ bản nhiều người làm việc trong khai thác than hầm lò để khảo sát nồng độ bụi như sau:

a. Mức độ bụi trong lò chợ: Một số kết quả đo đạc nồng độ bụi tại lò chợ các thời điểm khác nhau ở một số mỏ than vùng Quảng Ninh bằng thiết bị đo bụi CCZ-1000, Bảng 4.

| Bảng 4. Nồng độ bụi toàn phần tại một số mỏ, mg/m3 | |||||

| Mỏ than | Khu vực đo đạc | Thời điểm đo | Loại bụi | Kết quả | Giới hạn cho phép |

| Dương Huy | Lò chợ khai thác 6 | Sau nổ mìn 30’ | Than | 118 | 10 |

| Thống Nhất | Lò chợ khai thác 3 | Sau nổ mìn 30’ | Than | 89 | 10 |

| Khe Chàm | Lò chợ than 3 | Sau nổ mìn 30’ | Than | 98 | 10 |

| Lò chợ -190/-160 vỉa 12.4 | Sau nổ mìn | Than | 35 | 10 | |

| Lò chợ -100/-50 vỉa 5.1 | Sau nổ mìn | Than | 94.9 | 10 | |

| Nguồn: Công ty Cổ phần Tư vấn đầu tư mỏ và công nghiệp – Vinacomin | |||||

b.Mức độ bụi trong các gương lò cụt: Một số kết quả đo đạc nồng độ bụi tại các thời điểm khác nhau ở một số mỏ than vùng Quảng Ninh, Bảng 5.

| Bảng 5. Nồng độ bụi toàn phần tại một số mỏ, mg/m3 | |||||

| Mỏ than | Khu vực đo đạc | Thời điểm đo | Loại bụi | Kết quả | Giới hạn cho phép |

| Thống Nhất | Lò đá | Sau nổ mìn 30’ | Đá | 87 | 2 |

| Lò đá | Sau nổ mìn 30’ | Đá | 94 | 2 | |

| Khe Chàm | Thượng vận tải -155/-100 vỉa 14.5 | Sau nổ mìn 30’ | Than | 19,4 | 10 |

| Quang Hanh | Dọc vỉa vận tải

-175 vỉa 13.6 |

Sau nổ mìn 30’ | Than | 13.8 | 10 |

| Nguồn: Trung tâm An toàn Mỏ – Viện Khoa học Công nghệ Mỏ | |||||

c.Mức độ bụi trong các đường lò vận tải và ở các khu vực khác: Một số kết quả đo đạc nồng độ bụi tại các thời điểm khác nhau ở một số mỏ than vùng Quảng Ninh, Bảng 6.

| Bảng 6. Nồng độ bụi toàn phần các đường lò vận tải mg/m3 | |||||

| Mỏ than | Khu vực đo đạc | Thời điểm đo | Loại bụi | Kết quả | Giới hạn cho phép |

| Mạo Khê | Giếng chính mức -25/+30 và lò nghiêng băng tải -150/-34: | ||||

| Lò nối -25 | 9/12/2015 | Than | 115,5 | 10 | |

| Hộc rót than -25 | 9/12/2015 | Than | 109,5 | 10 | |

| Lò nối -80 | 9/12/2015 | Than | 108 | 10 | |

| Nam Mẫu | Đầu băng tải lò thượng TGV4 +50/+126 | 0.38 | 10 | ||

| Vị trí vận hành băng tải mức -40 | 0,31 | 10 | |||

| Trạm nạp ắc quy sân ga trung tâm mức -50 | Than | 0,42 | 10 | ||

| Nguồn: Trung tâm An toàn Mỏ – Viện Khoa học Công nghệ Mỏ | |||||

Từ các Bảng 4 – 6 cho thấy, nồng độ bụi tại lò chợ, lò cụt và trong các đường lò vận tải và ở các khu vực khác khi không chống bụi, hầu hết đều vượt mức giới hạn cho phép [3].

3.2. Giải pháp quản lý và xử lý khí bụi thải tại các mỏ than hầm lò vùng Quảng Ninh

3.2.1. Các phương pháp kiểm soát bụi được áp dụng tại Việt Nam

Có nhiều giải pháp kiểm soát bụi, tuy nhiên tại các mỏ than hầm lò Việt Nam, việc sử dụng hệ thống thông gió và phun nước là phương pháp kiểm soát bụi phổ biến nhất. Trên thực tế, phun nước được coi là biện pháp kinh tế và khả thi nhất về mặt kỹ thuật để giảm nồng độ bụi trong các mỏ than hầm lò [4].

a. Chống bụi bằng thông gió

Thông gió là để cung cấp thêm không khí và làm loãng bụi. Thông gió không chỉ ngăn bụi mà còn giảm hàm lượng khí metan có hại. Hiệu quả của giải pháp này là làm loãng và đưa bụi ra ngoài không chỉ có vai trò của lưu lượng không khí, mà còn phụ thuộc vào chế độ khí động học của luồng gió, cũng như cấu trúc của luồng gió đó. Vì vậy, thông gió được xem là giải pháp chống bụi phụ trợ, nhưng rất quan trọng trong quá trình đào lò đá các mỏ hầm lò. Trong điều kiện bình thường, hiệu quả kiểm soát bụi đạt tới 60%. Tuy nhiên, trong môi trường ô nhiễm khói bụi nặng thì phương pháp thông gió kém hiệu quả.

b.Chống bụi bằng phun nước áp suất thường

Chống bụi bằng phun nước áp suất thường được sử dụng để chống bụi ở các vị trí rót than ra khỏi lò chợ, lò cụt và một số vị trí chuyển tải tại hầu hết các mỏ như: Vàng Danh, Mông Dương, Khe Chàm, Quang Hanh, Thống Nhất, Dương Huy, Mạo Khê, Uông Bí, Hòn Gai và Hạ Long… Giải pháp chống bụi đơn giản dùng vòi phun thường. Hiệu quả chống bụi thấp, phạm vi áp dụng hẹp.

c. Chống bụi bằng phun nước áp suất cao

Chống bụi bằng phun nước áp suất cao được sử dụng cho các máy khấu Combai, được áp dụng chống bụi lò chợ, đào lò than cơ giới hóa đồng bộ ở các Công ty than Khe Chàm, Vàng Danh, Nam Mẫu và Hà Lầm… Nước áp suất được bơm ra các vòi phun chuyên dụng gắn trên tang khấu phun và khu vực làm việc. Áp suất bơm 1,6 ÷ 2,0 MPa, lưu lượng nước ra khỏi vòi phun 6 ÷ 12 l/ph. Hiệu quả chống bụi đạt đến 70%.

3.2.2. Áp dụng hệ thống phun sương mù tuần hoàn áp suất cao – ejectơ để kiểm soát bụi

Trên cơ sở tiếp thu các phương pháp chống bụi từ các nhà khoa học đi trước ở Việt Nam, cũng như trên thế giới và điều kiện thực tế tại các mỏ than hầm lò hiện nay, phương pháp chống bụi bằng phun sương mù tuần hoàn áp suất cao đã được áp dụng tại các mỏ.

Hiện nay, việc khai thác than hầm lò đã xuống sâu, chiều cao áp lực nước kể từ mặt đất xuống mức khai thác, vận tải lớn hơn 50m với hệ thống cấp nước hiện có đã đủ áp lực, mà không cần sử dụng máy bơm điện trong lò vừa gây phức tạp dây chuyền chống bụi, vừa có nguy cơ cháy nổ khí mê tan. Việc bố trí hệ thống chống bụi bằng tổ hợp các vòi phun, ống dẫn nước, van cấp nước, van điều áp được lắp đặt thuận lợi. Hệ thống phun sương tốn ít nước, không gây ướt đường lò, cản trở giao thông vận tải, người đi lại.

Tại mỏ Khe Chàm, Hà Lầm và Mạo Khê, tỉnh Quảng Ninh, hệ thống phun sương áp suất cao – ejectơ với 2 loại vòi phun (dạng tia chùm và tia ngang) đã được lựa chọn và thử nghiệm để kiểm soát bụi trên đường lò, băng tải, trong quá trình khai thác lò chợ.

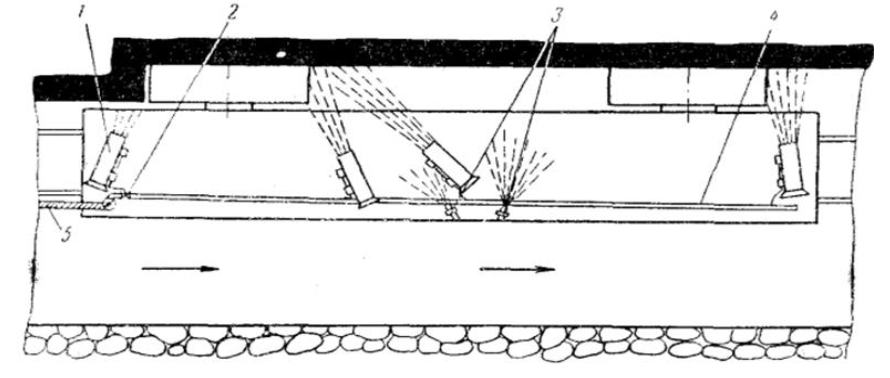

Để tăng hiệu quả dập bụi, người ta kết hợp hai phương pháp phun nước với khí nén, nước có áp suất cao đến 5MPa. Nhờ có hệ thống ejectơ, áp lực nước ra khỏi vòi phun và phun nước áp suất cao nhờ tổ hợp hệ thống phun. Bản chất là sử dụng vòi phun tạo ra vùng chân không và không khí chiếm bụi được hút vào ejectơ và ra khỏi ejectơ tạo thành tia phun nước – khí nén. Như vậy, không sử dụng đến thiết bị nén khí mà từ khí bị nén do hiện tượng nêu trên. Bầu không khí chứa bụi được dập bằng các hạt nước nhỏ và tuần hoàn lần thứ hai trong vùng tia phun dẫn đến hiệu quả chống bụi cao. Sơ đồ công nghệ chống bụi sử dụng phương pháp phun sương mù áp suất cao lò chợ được thể hiện ở Hình 1.

Hình 1. Hệ thống chống bụi bằng tổ hợp ejectơ cho lò chợ

Hình 1. Hệ thống chống bụi bằng tổ hợp ejectơ cho lò chợ

1. Tổ hợp ejectơ, 2. Van khóa, 3. Vòi phun hướng tới điểm xúc tải than, 4. Ống dẫn nước cho các ejectơ, 5. Ống cấp nước cho hệ thống

Hiệu quả của việc loại bỏ bụi bằng phun nước là kết quả của chất lượng của giọt nước được phun. Các giọt nước càng nhỏ, hiệu quả thu giữ các hạt bụi càng cao, kết quả là bề mặt hấp thụ bụi tăng lên, và do đó tổng diện tích của tất cả các giọt của dòng phun mà không làm thay đổi tổng thể tích của chúng [5 – 6,8].

Sử dụng nguồn nước sạch cung cấp cho hệ thống phun sương tuần hoàn áp suất cao vì nước ô nhiễm có thể gây ăn mòn đường ống, vòi phun. Chất lượng nước kém sẽ cần bảo trì vòi phun thường xuyên hơn, tăng tỷ lệ hao mòn và rút ngắn tuổi thọ của vòi phun. Việc bảo trì hệ thống gồm tổ hợp các vòi phun, ống dẫn nước, van cấp nước, van điều áp được tiến hành định kỳ để đảm bảo cho hệ thống hoạt động tốt và lâu dài.

3.3. Kết quả thử nghiệm hệ thống vòi phun sương tuần hoàn áp suất cao với vòi phun tia chùm

Hệ thống vòi phun sương tuần hoàn áp suất cao với vòi phun tia chùm được sử dụng để kiểm soát bụi trong quá trình khai thác lò chợ tại mỏ than Khe Chàm, Hà Lầm.

Các công đoạn sản xuất như khoan, nổ mìn và xúc bốc khi đào lò đá tại Công ty than Khe Chàm lượng bụi phát sinh dao động từ 306,7 ÷ 395,0 mg/m3. Tuy nhiên, khi áp dụng chống bụi bằng phương pháp phun sương mù tuần hoàn, áp suất cao, sử dụng vòi phun tia chùm, lượng bụi đo được chỉ còn từ 10 ÷ 30 mg/m3, hiệu quả chống bụi đạt trên 90%.

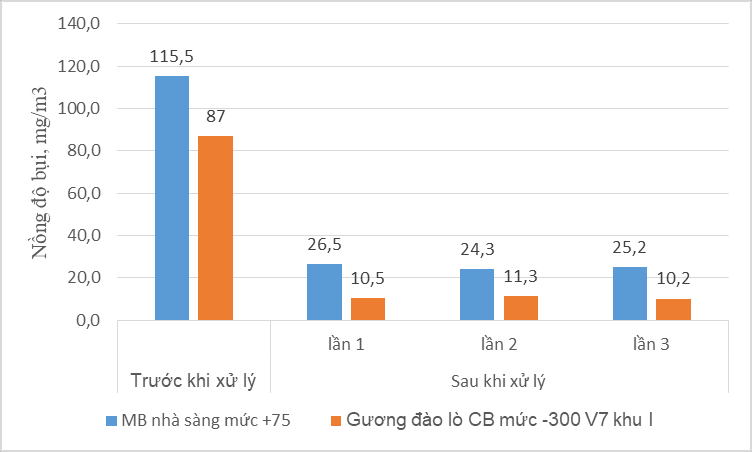

Kết quả áp dụng thử nghiệm ở Công ty than Hà Lầm tại tuyến băng tải mặt bằng nhà sàng mức +75 và gương đào lò chuẩn bị mức -300 vỉa 7 khu I cho thấy, nồng độ bụi tại tuyến băng nhà sàng 115,5 mg/m3, sau khi áp dụng chống bụi bằng phương pháp phun sương mù tuần hoàn, áp suất cao, sử dụng vòi phun tia chùm nồng độ bụi giảm xuống rất thấp, chỉ còn từ 24,3 ÷ 26,5mg/m3, hiệu quả chống bụi đạt trên 77%, đồng thời lượng gió tuần hoàn tăng thêm trong gương 37%, lưu lượng nước giảm 2 ÷ 3 lần so với phun tưới nước bình thường và nhiệt độ trong gương giảm 1 ÷ 1,50C.

Hình 2. Biểu đồ kết quả chống bụi bằng vòi phun tia chùm mỏ than Hà Lầm

Hình 2. Biểu đồ kết quả chống bụi bằng vòi phun tia chùm mỏ than Hà Lầm

3.4. Kết quả thử nghiệm hệ thống vòi phun sương tuần hoàn áp suất cao với vòi phun tia ngang

Hệ thống vòi phun sương tuần hoàn áp suất cao với vòi phun tia ngang được áp dụng để kiểm soát bụi tại các đường lò của Công ty than Mạo Khê.

Kết quả thử nghiệm cho thấy, lượng bụi phát sinh trong quá trình vận chuyển than trên các tuyến băng tải giếng chính và lò vận chuyển dao động từ 94,8 ÷ 115,5 mg/m3.

Tuy nhiên, khi áp dụng chống bụi bằng phương pháp phun sương mù tuần hoàn áp suất cao sử dụng vòi phun tia ngang, lượng bụi đo được chỉ còn từ 1,6 ÷ 46,5 mg/m3, hiệu quả chống bụi đạt từ 59,7 ÷ 98,3%. Đồng thời, lưu lượng nước giảm xuống từ 2 ¸ 3 lần so với phun tưới nước thường (3,8 lít/phút so với 12 lít/phút trên một vòi phun), lượng gió tuần hoàn tăng thêm trong vùng tia phun 35,02m3/phút.

4. Kết luận

Bụi thải vào không khí có thể ảnh hưởng xấu đến sức khỏe của công nhân mỏ như bệnh phổi, hen suyễn, kích ứng mắt. Bụi khai thác là kết quả của các hoạt động khai thác, bảo trì hoặc sản xuất. Vì vậy, lựa chọn hệ thống phù hợp là một quyết định quan trọng lâu dài. Hệ thống kiểm soát bụi không chỉ làm sạch không khí, mà còn cải thiện hiệu quả giảm bụi, giúp đảm bảo vận hành an toàn và giảm số lượng bảo trì phản ứng mà máy móc cần.

Hệ thống phun nước áp lực cao được lựa chọn và thiết kế để kiểm soát bụi trong quá trình khai thác lò chợ tại Quảng Ninh giúp giảm lượng bụi phát sinh xung quanh nơi làm việc đến nồng độ, không gây nguy hiểm cháy nổ và không vượt ngưỡng nồng độ bụi cho phép.

Hiệu quả giảm bụi của hệ thống phun nước cao áp đạt khoảng 60 ÷ 98%. Hơn nữa, trong trường hợp tiêu thụ nước của hệ thống phun nhỏ hơn khoảng 2÷3 lần so với trường hợp phun nước thông thường. Khi áp dụng hệ thống phun nước áp lực cao không làm ẩm đường, thiết bị và nơi làm việc.

Hệ thống phun có thiết kế đơn giản, bảo trì tối thiểu và xây dựng lâu bền. Có thể sản xuất chúng bằng các vật liệu và thiết bị sẵn có tại Việt Nam.

Đặng Phương Thảo(1), Lê Văn Thao(2)

(1)Trường Đại học Mỏ – Địa chất

(2) Hội Khoa học Công nghệ Mỏ

Tài liệu tham khảo

1. Bộ Công Thương (2011). Quy chuẩn kỹ thuật quốc gia về an toàn trong khai thác than hầm lò QCVN 01:2011/BCT.

2. Bộ Y tế (2019). Quy chuẩn kỹ thuật quốc gia về bụi – giá trị giới hạn tiếp xúc cho phép bụi tại nơi làm việc QCVN 02:2019/BYT-2019.

3. Công ty CP Tư vấn đầu tư mỏ và công nghiệp – VINACOMIN, Báo cáo tổng kết đề tài nghiên cứu cơ sở khoa học và thực tiễn xây dựng tiêu chuẩn chống bụi bằng phương pháp phun sương mù tuần hoàn áp suất cao trong khai thác than hầm lò.

4. Courtney, WG. Cheng, L., Divers, EF., Jayaraman, NI., DeRosa, MI. Dust control by water sprays and ventilation. In: Mousset-Jones, P., editor. Second International Mine Ventilation Congress; Nov. 4 – 8, Reno, NV. AIME; 1980. p. 612-619, 1979.

5. Fred N. Kissell, Handbook for Dust Control in Mining, U.S. Department of Health and Human Services, June 2003

6. Douglas Pollock and John Organiscak, Airborne Dust Capture and Induced Airflow of Various Spray Nozzle Designs, Aerosol Science and Technology, 41:711–720, 2007

7. Dang Phuong Thao, Le Van Thao, Study in applying a high pressure water ejector system for dust control in coal processing areas at Dong BAC Corporation, International Conference on Advances in Mining and Tunnelling (ICAMT 2016)

Dang Phuong Thao, Le Van Thao, Study in applying a high pressure water ejector system for dust control in coal processing areas at Dong BAC Corporation, International Conference on Advances in Mining and Tunnelling (ICAMT 2016)

Theo Tạp chí Công nghiệp môi trường