Bằng phương pháp điều tra khảo sát, thống kê, tính toán và xử lý số liệu, nghiên cứu này đã xác định được hệ số phát thải khí nhà kính (KNK) cho từng ngành công nghiệp chính của tỉnh Bình Dương.

1. Đặt vấn đề

Là tỉnh có vị trí địa lý thuận lợi nằm trong vùng kinh tế trọng điểm phía Nam, những năm qua, với mục tiêu đẩy mạnh phát triển công nghiệp và dịch vụ, ngành công nghiệp tỉnh Bình Dương liên tục tăng trưởng với tốc độ cao. Năm 2018, ngành công nghiệp của tỉnh đã đóng góp đến 58,48% tổng giá trị sản xuất (298.613 tỷ đồng). Đi đôi với đó, các vấn đề môi trường phát sinh từ hoạt động công nghiệp cũng không hề nhỏ, trong đó có thể kể đến là việc phát thải các KNK đang là mối nguy dẫn đến vấn đề biến đổi khí hậu toàn cầu. Theo đó, kiểm kê phát thải KNK công nghiệp tỉnh Bình Dương năm 2018 chiếm khoảng 58,98% tổng phát thải KNK của tỉnh [1], chủ yếu ở các ngành như công nghiệp chế biến, trong đó, chiếm tỷ lệ lớn nhất là ngành công nghiệp luyện kim (32%); Ngành sản xuất, chế biến thực phẩm, nước giải khát (8,62%; Ngành sản xuất, chế biến gỗ, các sản phẩm từ gỗ (6,17%) và các ngành khác (33%).

Hiện nay, phương pháp tính toán phát thải KNK thường dựa vào HSPT. Đây được xác định là một đại lượng thể hiện mối liên hệ giữa lượng chất ô nhiễm phát sinh từ một nguồn với các hoạt động phát sinh ra các chất đó và thường được thể hiện dưới dạng khối lượng chất ô nhiễm trên một đơn vị khối lượng, thể tích, quãng đường hoặc thời gian của hoạt động phát sinh ra nó [2]. Thực tế hiện nay, tính toán phát thải KNK ở Việt Nam nói chung và Bình Dương nói riêng là đều sử dụng các HSPT mặc định theo hướng dẫn của IPCC 2006 [3]. Tuy nhiên, IPCC luôn khuyến cáo các nước xây dựng các HSPT của quốc gia mình.

Nghiên cứu này đề xuất tính toán xây dựng HSPT KNK do sử dụng năng lượng đối với một số ngành công nghiệp chính trên địa bàn tỉnh Bình Dương.

2. Đối tượng và phương pháp nghiên cứu

2.1. Đối tượng nghiên cứu

Phạm vi bài báo nghiên cứu đối với 8 ngành công nghiệp chính trên địa bàn tỉnh Bình Dương. Áp dụng phương pháp xác suất thống kê xác định số lượng tối thiểu các cơ sở sản xuất theo ngành nghề cần phải tiến hành điều tra để đảm bảo độ chính xác mong muốn. Số doanh nghiệp cần khảo sát được tính theo công thức:

n = N/[1+N*(1-p)2] (1)

Trong đó: N là tổng số doanh nghiệp có trong 1 loại hình công nghiệp, p là độ tin cậy. Chọn sai số e = 0,1 tương ứng độ tin cậy là p = 90%, tính được số lượng cơ sở sản xuất cần được khảo sát.

Tổng số mẫu phiếu khảo sát thu được là 563 phiếu, từ 8 ngành công nghiệp chính: Sản xuất các sản phẩm từ kim loại; sản xuất bột giấy và giấy; Dệt nhuộm; Cao su; Chế biến gỗ, các sản phẩm từ gỗ, giường tủ, bàn ghế…; Sản xuất hóa chất, chất dẻo, các sản phẩm từ chất dẻo, sơn, mực in; Sản xuất, chế biến thực phẩm, nước uống; Gốm sứ, gạch nung, vật liệu xây dựng.

2.2. Phương pháp xây dựng hệ số phát thải (HSPT)

Các bước tiến hành như sau:

+ Bước 1: Điều tra, khảo sát các ngành công nghiệp chính tỉnh Bình Dương, nội dung điều tra chủ yếu về: Công suất, lượng điện tiêu thụ và các loại nhiên liệu sử dụng cho sản xuất.

+ Bước 2: Tính tổng phát thải do tiêu thụ điện năng và tiêu thụ nhiên liệu của từng công ty ở mỗi lĩnh vực. Phương pháp tính phát thải KNK theo hướng dẫn của IPCC.

Phát thải tiêu thụ điện = Lượng điện tiêu thụ × Hệ số phát thải CO2 đối với lưới điện quốc gia

Phát thải tiêu thụ nhiên liệu = Lượng nhiên liệu tiêu thụ × Hệ số phát thải (đối với từng loại nhiên liệu)

+ Bước 3: Xác hệ số phát sinh KNK cho các ngành nghề khác nhau.

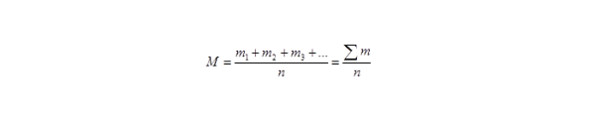

Nghiên cứu áp dụng phương pháp: Thống kê cổ điển. Hệ số phát thải được tính từ các dãy số liệu thống kê đồng quy (các bảng dữ liệu có chung một đơn vị đo) theo công thức Mtb = ∑Mi/n. Với Mi là kết quả đo lần i, n là số lần đo (độ phủ dữ liệu).

+ Bước 4: Xử lý sai số

Về mặt nguyên tắc xử lý thống kê cổ điển, có thể lấy sai số thống kê theo phương pháp bình phương cực tiểu hoặc theo phương pháp trung bình toàn phương. Để có thể thu hẹp khoảng sai số ngẫu nhiên của các hệ số phát thải riêng lẻ ở từng nhà máy, lấy trị số trung bình cộng của các kết quả thu được theo công thức:

|

|

(2) |

Để đặc trưng cho độ chính xác của loạt phép tính, tính trị số trung bình của sai số trong cả loạt ấy (sai số tuyệt đối) bằng hiệu số giữa kết quả phép tính (m) và trị số trung bình cộng (M):

f = m – M (3)

Thông thường sai số mắc phải trong từng nhà máy lớn hơn nhiều so với sai số toàn phương trung bình Fm.

|

(4)

Bằng cách này loại trừ được dấu của sai số và làm rõ được vai trò các sai số lớn, vì ta cần loại bỏ những kết quả đo sai số quá lớn có f > 3 FM. Dựa vào sai số toàn phương trung bình để tính trị số trung bình của loạt kết quả tính toán:

|

(5)

3. Kết quả xác định HSPT các ngành công nghiệp

Trên cơ sở phương pháp xác định hệ số phát thải và dữ liệu điều tra thu thập được từ các cơ sở sản xuất của các ngành công nghiệp chính của tỉnh Bình Dương, từ đó đã xác định hệ số phát thải do sử dụng năng lượng như sau:

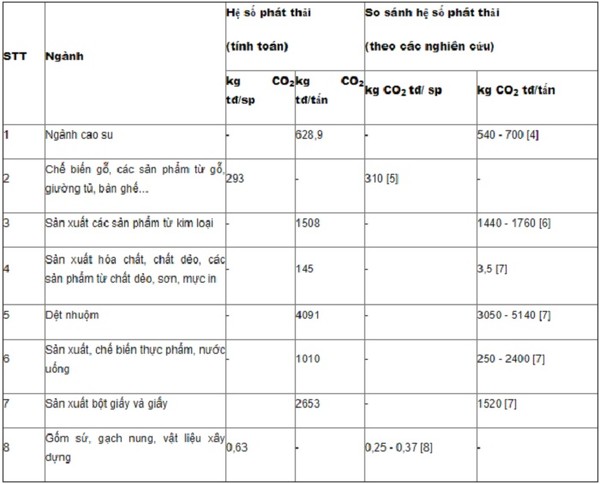

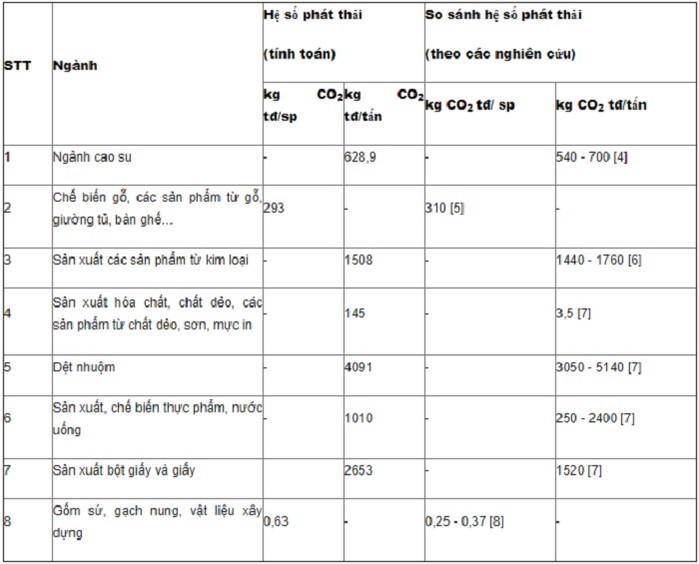

Bảng 1. Kết quả xác định hệ số phát thải theo tính toán và so với các nghiên cứu khác

|

Kết quả xác định hệ số phát thải của một số ngành công nghiệp chính ở Bình Dương so với một số kết quả nghiên cứu hệ số phát thải theo các nghiên cứu tương ứng trên thế giới cho thấy:

Hệ số phát thải của các ngành: Cao su; Dệt nhuộm; Sản xuất – Chế biến thực phẩm, nước uống; Chế biến gỗ, các sản phẩm từ gỗ, giường tủ, bàn ghế có hệ số phát thải tương đồng và nằm ở mức trung bình – cao so với các nghiên cứu trên thế giới [7]. Các ngành này đều có đặc điểm chung là sử dụng nhiên liệu than đá và củi với lượng rất lớn, trong đó: Ngành dệt nhuộm với 50% số công ty được điều tra sử dụng than đá và củi; Ngành sản xuất, chế biến thực phẩm, nước uống với khoảng 47% số công ty được điều tra sử dụng than đá và củi; Ngành chế biến gỗ có khoảng 27% số công ty được điều tra sử dụng nhiên liệu củi).

Hệ số phát thải ngành: Sản xuất các sản phẩm từ kim loại nằm trong khoảng nghiên cứu [6], tuy nhiên có giá trị ở ngưỡng thấp hơn. Nguyên nhân là do các nhà máy sản xuất kim loại tại Bình Dương chủ yếu là tái chế kim loại chứ không phải sản xuất trực tiếp từ quặng, do đó lượng phát thải sẽ thấp hơn.

Hệ số phát thải từ ngành: Sản xuất hóa chất, chất dẻo, các sản phẩm từ chất dẻo, sơn, mực in; Sản xuất bột giấy và giấy; Gốm sứ, gạch nung, vật liệu xây dựng theo tính toán lại cao hơn rất nhiều so với nghiên cứu [7], [8]. Nguyên nhân có thể là do quy trình công nghệ sản xuất nói chung ở Việt Nam và tại Bình Dương nói riêng vẫn còn lạc hậu; đồng thời, nguồn nhiên liệu sử dụng chính cho các lò hơi chủ yếu là than đá nên mức phát thải KNK còn cao, trong đó, ngành sản xuất giấy, bột giấy với 100% số công ty được điều tra có sử dụng nhiên liệu than đá và củi.

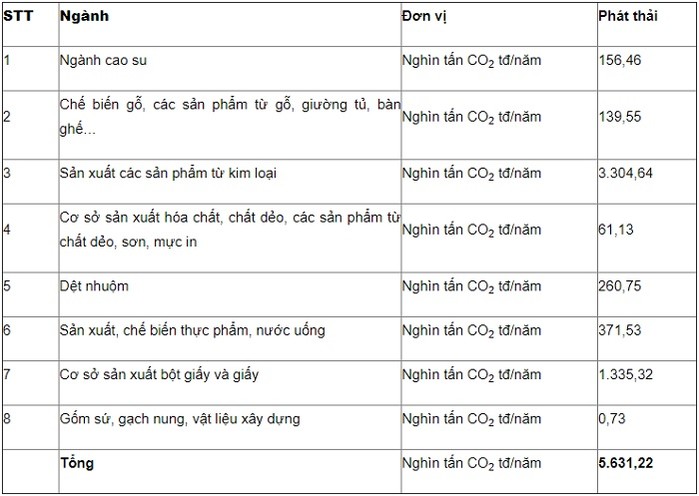

Dựa vào hệ số phát thải và sản lượng theo từng ngành, có thể ước tính lượng phát thải của các ngành công nghiệp chính trên địa bàn tỉnh Bình Dương như sau:

Bảng 2. Ước tính lượng phát thải KNK do sử dụng nhiên liệu của các ngành công nghiệp tỉnh Bình Dương

|

Như vậy, ước tính các ngành công nghiệp chính chiếm khoảng 53% tổng phát thải của cả tỉnh Bình Dương năm 2019. Trong đó, ngành Sản xuất các sản phẩm từ kim loại; Sản xuất bột giấy và giấy; Chế biến thực phẩm lần lượt là 3 ngành có phát thải nhiều nhất.

4. Đề xuất giải pháp giảm thiểu phát thải KNK

4.1. Giải pháp sản xuất sạch hơn (SXSH) trong sản xuất công nghiệp

Theo định nghĩa của Chương trình Môi trường Liên hợp quốc (UNEP), SXSH là việc áp dụng liên tục chiến lược phòng ngừa tổng hợp về môi trường vào các quá trình sản xuất, sản phẩm, dịch vụ, nhằm nâng cao hiệu suất, giảm thiểu rủi ro cho con người và môi trường. SXSH là một giải pháp tiếp cận nhằm tác động ngay vào các khâu của dây chuyền sản xuất để chủ động ngăn ngừa, giảm thiểu chất thải tại nguồn phát sinh, qua đó giảm được ô nhiễm môi trường, đồng thời, giảm định mức tiêu hao nguyên liệu năng lượng cho một đơn vị sản phẩm và giảm chi phí cho xử lý chất thải. Trong khi đó, mục tiêu của tiết kiệm năng lượng là sử dụng năng lượng tiết kiệm, hiệu quả, đã bao hàm trong mục tiêu của SXSH.

Một số giải pháp đối với thiết bị/dây chuyền công nghệ sản xuất như sau:

Đối với hệ thống chiếu sáng:

– Trong khu vực nhà xưởng, thực hiện biện pháp tiết kiệm năng lượng bằng cách tận dụng ánh sáng tự nhiên (lắp tôn, nhựa trong suốt).

– Thay thế đèn sợi đốt, đèn huỳnh quang T10 chấn lưu điện tử bằng bóng đèn Led Tube (tiết kiệm đến 50% năng lượng so với đèn huỳnh quang).

– Đối với các xưởng có tiết diện mái rộng thì nên lắp hệ thống lấy ánh sáng mặt trời tự nhiên Solatube (ống dẫn ánh sáng).

Đối với động cơ:

– Trên thực tế, động cơ xoay chiều là thiết bị tiêu thụ nhiều điện năng nhất trong các nhà máy, xí nghiệp. Để cải thiện vấn đề này, hiện nay trên thị trường có 2 giải pháp hiệu quả là lắp thêm biến tần hoặc Poweboss cho động cơ.

Bảo dưỡng thiết bị định kỳ:

– Giúp tăng tuổi thọ của động cơ, làm giảm chi phí thay thế khi động cơ hư hỏng.

– Tiết kiệm điện năng.

Sử dụng năng lượng hiệu quả trong hệ thống lò hơi:

– Trong sản xuất công nghiệp, các KNK chủ yếu phát sinh từ việc đốt nhiên liệu hóa thạch trong các lò hơi và lò đốt.

Do đó, việc nâng cao hiệu quả sử dụng năng lượng cho các loại lò này là giải pháp công nghệ đầu tiên góp phần giảm thiểu sự phát thải các chất này.

4.2. Giải pháp cụ thể đối với các ngành công nghiệp tỉnh Bình Dương

Ngành cao su:

Phát thải KNK của hoạt động chế biến cao su chủ yếu từ các quá trình: Tiêu thụ điện năng, tiêu thụ nhiên liệu (lò sấy, máy phát điện) và vận hành hệ thống xử lý nước thải (XLNT). Các biện pháp giảm thiểu KNK tại nhà máy có thể tập trung vào việc:

Giảm thiểu phát thải từ sử dụng các dạng năng lượng, đó là thay đổi nhiên liệu sử dụng trong đối với lò sấy và tiết kiệm năng lượng điện sử dụng. Tuy nhiên, tiềm năng giảm phát thải KNK từ việc giảm tiêu thụ năng lượng trong quá trình chế biến cao su thiên nhiên là không cao, do phát thải từ sử dụng điện chiếm khoảng 1% tổng phát thải của sản phẩm; Từ tiêu thụ nhiên liệu chiếm chưa đến 0,2% tổng phát thải [9]. Mặc dù vậy, việc làm này có thể giảm chi phí chế biến cao su thiên nhiên.

Giảm thiểu phát thải từ chuyển đổi công nghệ XLNT tại nhà máy: Theo nghiên cứu thực hiện kiểm kê phát thải từ hệ thống XLNT đối với sản phẩm mủ tinh – Trường hợp áp dụng biện pháp xử lý kỵ khí kết hợp với hiếu khí, kết quả giảm phát thải trong trường hợp áp dụng biện pháp kỵ khí là khoảng 2,3% tổng phát thải của sản phẩm cao su khối từ mủ nước [9]. Qua đó có thể nhận định khả năng giảm thiểu phát thải từ hệ thống XLNT của các sản phẩm cao su là có cơ sở thực hiện.

Ngành sản xuất giấy:

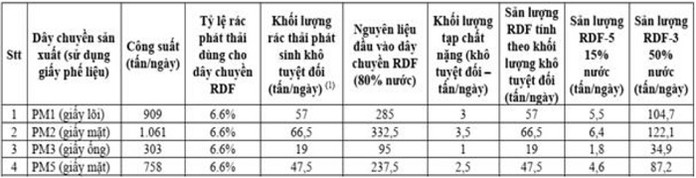

Ngành sản xuất giấy cần nhiên liệu ở khâu nấu và sấy. Các doanh nghiệp ở Bình Dương hiện nay chủ yếu sử dụng than đá, củi, dầu DO để làm nhiên liệu đốt, nên có thể xem xét thay thế nhiên liệu than đá và củi bằng các loại nhiên liệu biomass hoặc viên nhiên liệu để giảm phát thải KNK. Lượng khí thải CO2/tấn than đá ước tính khoảng 2,33 tấn (theo IPCC, 2006), trong khi đó, lượng thải đối với RDF/RPF chỉ khoảng 1,57 tấn CO2/tấn (theo Japan RPF Association).

Viên nhiên liệu PDF (Refuse Derived Fuel) hoặc RPF (Refuse paper and plastic fuel – nhiên liệu từ nhựa và giấy thải) có thể tận dụng từ nguồn rác thải giấy để sản xuất.

Bảng 3. Ví dụ sản lượng RDF có thể thu được từ các nhà máy sản xuất

|

|

Nguồn: Công ty TNHH Cheng Loong Bình Dương Paper |

Tái sử dụng chất thải: Sử dụng nguyên liệu rác giấy (thành phần cặn, tạp chất lẫn trong nguyên liệu sản xuất được tách ra từ quá trình sàng, lọc tách của dây chuyền tạo bột, xeo giấy) và bùn thải từ hệ thống XLNT (trừ bùn fenton) là nguyên liệu cho lò đốt chất thải. Hệ thống còn có thể tận dụng CH4 thu hồi từ hệ thống XLNT của nhà máy để gia nhiệt cho lò đốt.

Tiết kiệm tối đa nguồn năng lượng trong quá trình sản xuất giấy. Một số giải pháp có thể được áp dụng như sau: Đầu tư hiệu suất hệ thống lò hơi, cần chú ý lựa chọn các hệ thống như lựa chọn hệ lưu trữ và cấp nhiên liệu đốt (bao gồm: Than cám, biomass, rác từ nhà máy sản xuất ra; Giảm tiêu hao năng lượng buồng sấy thông qua việc nâng cấp, cải tạo hệ thống ép nhằm nâng độ khô của giấy trước khi sấy…).

Ngành sản xuất các sản phẩm kim loại:

Thay đổi nhiên liệu sản xuất (nhiên liệu được sử dụng nhiều là dầu FO, than đá, có thể thay bằng nhiên liệu sạch như dầu DO và LPG).

Quản lý nội vi trong quá trình sản xuất, chủ yếu là cải tiến thao tác công việc, giám sát vận hành, bảo trì thích hợp, cải tiến công tác kiểm kê nguyên nhiên liệu và sản phẩm.

Tối ưu hóa quá trình sản xuất: Để đảm bảo các điều kiện sản xuất được tối ưu hóa về mặt tiêu thụ nguyên liệu, sản xuất và phát sinh chất thải, các thông số của quá trình sản xuất như nhiệt độ nóng chảy của lò, thời gian, tốc độ… cần được giám sát, duy trì và hiệu chỉnh càng gần với điều kiện tối ưu càng tốt, làm cho quá trình sản xuất đạt được hiệu quả cao nhất, có năng suất tốt nhất.

Ngành dệt nhuộm:

Giảm lượng khí phát sinh: Nhiệt thải thu hồi được sử dụng để gia nhiệt sơ bộ nước cấp cho nồi hơi, máy nhuộm để giảm tiêu hao nhiên liệu của nồi hơi cung cấp hơi cho quá trình nhuộm và hoàn tất.

Giảm cường độ sử dụng năng lượng là một trong những biện pháp thiết yếu để giảm phát thải KNK cho ngành dệt may (Ozturk, 2005; Kong và cộng sự, 2015). Các biện pháp tiết kiệm năng lượng có tiềm năng cao nhất là lắp đặt hệ thống điều khiển tiết kiệm năng lượng trong hệ thống tạo ẩm, thay thế đèn thủy ngân bằng đèn natri cao áp và áp dụng rửa ngược dòng.

Theo kết quả khảo sát tại tỉnh Bình Dương, các nhà máy dệt nhuộm hiện đang sử dụng hầu hết các loại nhiên liệu trong sản xuất: Dầu DO, xăng, FO, khí gas, than đá và củi. Vì vậy, có thể khuyến khích thay đổi một số nhiên liệu như than đá, củi thay thế bằng loại nhiên liệu khác có nhiệt trị cao để giảm thiểu lượng phát thải.

Ngành chế biến thực phẩm, đồ uống:

Tối ưu hóa việc sử dụng các thiết bị hiện có trong sản xuất.

Thiết lập một hệ thống công tơ và điều khiển hợp lý để nắm bắt được tình hình tiêu thụ năng lượng tổng thể trong nhà máy;

Đảm bảo quy trình ngắt điện hiệu quả để giảm thiểu chi phí năng lượng cho từng dây chuyền sản xuất;

Tối ưu hóa hiệu suất của từng thiết bị bằng cách phân chia rõ các khu vực thiết bị có cùng nhiệt độ và áp suất hoạt động khác nhau, điều chỉnh nhiệt độ – áp suất cho từng khu vực, đồng thời tăng cường lớp cách nhiệt để đảm bảo rằng mỗi thiết bị luôn được vận hành trong môi trường tối ưu.

Đổi mới và nâng cấp trang thiết bị: Đây là nhóm giải pháp đem lại tiềm năng cải thiện hiệu quả năng lượng lớn nhất, tuy nhiên lại đòi hỏi mức đầu tư tương đối lớn.

Phục hồi và tái sử dụng nhiệt thải: Với công nghệ này, nhiệt thải từ quá trình chế biến thực phẩm (dùng để sấy khô, nấu chín thực phẩm) sẽ được tích luỹ và tái sử dụng như một nguồn năng lượng để phục vụ đợt chế biến tiếp theo;

Cân nhắc các lựa chọn thay thế tiệt trùng, ví dụ như vi lọc, xử lý tia cực tím và siêu âm.

Đầu tư vào các nguồn cung năng lượng các bon thấp:

Lắp đặt hệ thống pin mặt trời để cung cấp điện và đun nóng nước sơ bộ, tua bin gió dùng cho hoạt động cung cấp năng lượng và làm mát, khí sinh học nhằm hỗ trợ giải quyết chất thải hữu cơ của quy trình sản xuất;

Tuy nhiên, giải pháp này có những hạn chế về công nghệ và vốn.

Ngoài ra, khuyến khích thay đổi việc sử dụng nhiên liệu hóa thạch truyền thống (than đá, củi…) thay thế bằng loại nhiên liệu có nhiệt trị cao để giảm thiểu lượng phát thải.

Ngành sản xuất VLXD, gốm sứ:

Sử dụng công nghệ lò gạch nung kiểu đứng: Lượng khói thải của lò thủ công cao hơn lò liên tục kiểu đứng 11,5 lần và lượng tro thải cao gấp 5 lần. Trung bình mỗi năm, lò liên tục kiểu đứng có công suất 4 triệu viên, tiết kiệm được 75 triệu đồng tiền nhiên liệu so với lò thủ công cùng công suất, đồng thời giảm 462 tấn khí CO2 và 1,62 tấn khí SO2 [10].

Tăng cường sản xuất và sử dụng gạch không nung, góp phần giảm thiểu phát thải KNK từ ngành công nghiệp này.

Bảng 4. So sánh hiệu quả kinh tế, kỹ thuật sản xuất của gạch nung và không nung

|

|

(Nguồn: DmC Group) |

5. Kết luận

Là một trong các nguồn chính phát thải KNK ở tỉnh Bình Dương, việc xác định HSPT của từng ngành công nghiệp là phù hợp để có cái nhìn tổng quan hơn về hiện trạng phát thải của từng ngành. Với kết quả khảo sát thực tế cũng như đặc tính riêng của các ngành công nghiệp chính tỉnh Bình Dương, HSPT của hầu hết các ngành được nghiên cứu có độ tin cậy cao và nằm trong các khoảng giá trị của các nghiên cứu trên thế giới.

Trên cơ sở đánh giá các phát thải KNK từ các ngành nghề, nghiên cứu trên cũng đề xuất một số giải pháp cụ thể trong việc giảm lượng phát thải, trong đó ưu tiên thay đổi nguồn nhiển liệu sử dụng cũng như tái sử dụng các nguồn thải, tận dụng làm nguồn cung cấp nhiệt cho dây chuyền sản xuất.

Nguyễn Thị Thu Hiền, Nguyễn Văn Phước1

Tào Mạnh Quân2, Nguyễn Thế Tùng Lâm2

1Hội Nước và Môi trường TP. Hồ Chí Minh

2Trung tâm Quan trắc Kỹ thuật tài nguyên và môi trường Bình Dương

Theo Tạp chí Môi trường

Tài liệu tham khảo

1. Sở TN&MT tỉnh Bình Dương. Điều tra, kiểm kê, đánh giá hiện trạng và đề xuất các giải pháp giảm thiểu phát thải KNK trên địa bàn tỉnh Bình Dương, 2018.

2. J. J. Zhang, and L. Morawska, “Combustion sources of particles: 2. Emission factors and measurement methods,” Chemosphere, vol. 49, pp. 1059 – 1074, 2002.

3. IPCC Guidelines for National Greenhouse Gas Inventories, 2006.

4. Warit Jawjit, C. Kroeze, Suwat Rattanapan. Greenhouse Gas Emissions from Rubber Industry in Thailand. Journal of Cleaner Production 18(5) : 403 – 411. March 2010 (DOI: 10.1016/j.jclepro.2009.12.003)

5. California Energy Commission – Public Interest Energy Research Program, 2005. Optimization of product life cycles to reduce GHG in California.

6. Ran Jing, Muhammed Wahab Yasir, Jin Qian, Zhen Zhang. Assessments of greenhouse gas (GHG) emissions from stainless steel production in China using two evaluation approaches. Environmental Progres & Sustainable Energy, 12 January 2019 (https://doi.org/10.1002/ep.13125)

7. The University of Manchester, 2011. CcaLC Manual (V2.0).

8. United States Environmental Protection Agency, 1995. AP 4253 – Compilation Of Ai UNFCCC (United Nations Framework Convention on Climate Change), 2003. Socialist republic of Viet Nam, Ministry of Natural Resources and Environment: “Viet Nam Intial National Commuication” 2003. p. 18, 27-28. Nguồn truy cập trên Internet: http://unfccc.int/resource/docs/natc/vnmnc)1.pdf

9. Hồ Minh Dũng, Trần Lê Nhật Giang. Kiểm kê dấu chân carbon của ngành cao su ở hai giai đoạn trồng và chế biến mủ cao su tại tỉnh Bình Dương. Tạp chí phát triển KH&CN, tập 19, số M2- 2016.

10. Tập san Thông tin KH & CN, số 1/2009

11. Marwa Dabaieh, Jukka Heinonen, Deena El-Mahdy, Dalya M.Hassan. A comparative study of life cycle carbon emissions and embodied energy between sun-dried bricks and fired clay bricks. Journal of Cleaner Production, Volume 275, 1 December 2020.

RESEARCH ON DETERMINATION OF GHG EMISSION FACTORS OF INDUSTRIAL SECTIONS IN BINH DUONG PROVINCE AND SOLUTIONS TO REDUCE EMISSIONS

Nguyen Thi Thu Hien, Nguyen Van Phuoc1,

Tao Manh Quan, Nguyen The Tung Lam2

1 HCMC Association of Water and Environment

2Binh Duong center of Natural Resources and Environment Technical -Monitoring

Abstract

Using the method of surveying, calculating and processing data, this study has identified the GHG emission factors for each major industry in Binh Duong Province. Accordingly, the calculation of emission factors of industries: Textile, dyeing; Pulp and paper production establishments; Producing metal products; Producing and processing food, drinking water; and the rubber industry (in terms of emissions per ton of products) has a relatively high emission factor and results similar to other studies in the world. On the basis of the identified emission factors, this study estimates that emissions from major industries of the province in 2019 are about 5,631.22 thousand tons CO2eq / year, accounting for about 53% of total emissions due to energy use of the whole Binh Duong Province. Mitigation measures to reduce GHG emissions are also proposed, which prioritizes the change of used fuel sources as well as the reuse of waste sources.

Keywords: Emission factor, greenhouse gas, industrial sections, Binh Duong.